錘式粉碎機軸承座的泄漏原因及改進措施

2013-04-02

周子然 蘭興名 賈成聰

(攀枝花鋼鐵有限公司煤化工廠)

(攀枝花鋼鐵有限公司煤化工廠)

摘 要:針對PFCK- 1825錘式粉碎機使用過程中軸承座頻繁泄漏的缺陷,結合現(xiàn)場實際,提出了對軸承座潤滑油溝、擋油板等結構進行改進和對液壓系統(tǒng)壓力、流量進行調(diào)整的措施,取得了良好的效果。

關鍵詞:錘式粉碎機;軸承座;液壓系統(tǒng)

關鍵詞:錘式粉碎機;軸承座;液壓系統(tǒng)

攀枝花鋼鐵有限公司煤化工廠PFCK-1825型可逆反擊錘式粉碎機為PCK-1520粉碎機的換代更新設備,與同類設備相比具有破碎比大、破碎率高、設備運行成本低、能耗低等優(yōu)點,但也存在粉碎機轉(zhuǎn)子軸承座的軸頭漏油嚴重的問題。

一、粉碎機軸承座運行中存在的問題

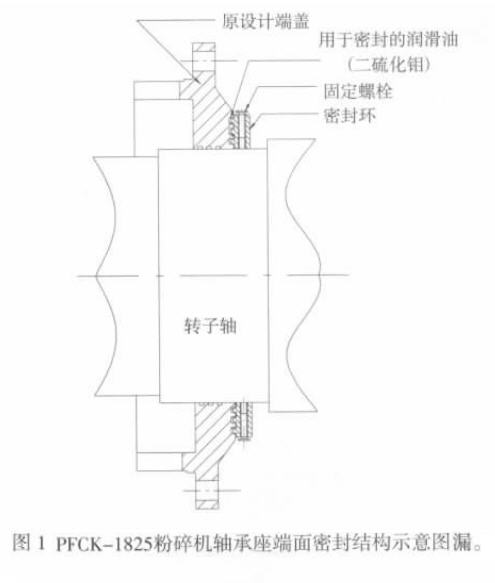

粉碎機軸承座的軸承采用稀油潤滑方式,軸承座采用半剖式軸承座,軸承座端蓋設計為迷宮式密封(如圖1)。這種密封方式結構緊湊,且適用在振動較小的工作環(huán)境。其缺點是加工及裝配精度要求高。

一、粉碎機軸承座運行中存在的問題

粉碎機軸承座的軸承采用稀油潤滑方式,軸承座采用半剖式軸承座,軸承座端蓋設計為迷宮式密封(如圖1)。這種密封方式結構緊湊,且適用在振動較小的工作環(huán)境。其缺點是加工及裝配精度要求高。

同時,粉碎機的工作環(huán)境是重載、低速且沖擊載荷較為頻繁,轉(zhuǎn)子的振動一般維持在180~250μm的徑向位移量(Z大可達到350μm)。粉碎機轉(zhuǎn)子的軸承座在運轉(zhuǎn)過程中,表現(xiàn)為迷宮式密封失效快,潤滑油泄漏嚴重。因此需要研究一種端面無泄漏的稀油潤滑的半剖式軸承座,達到零泄漏的目的。

二、軸承座泄漏的原因分析

1.軸承座的結構設計不合理

(1)潤滑油路阻力。對軸承座解體后發(fā)現(xiàn)上軸承座設計的油溝為軸承的軸向,潤滑油通過端面進行潤滑,由此,軸承潤滑油路阻力大,潤滑油可直接噴濺到端蓋,造成密封油膜破壞。(2)潤滑油回油不暢。下軸承座只設計了單邊回油孔,而另一側(cè)的潤滑油則滯留在軸承單邊,當潤滑油累積到一定程度時,就會產(chǎn)生壓力沖擊密封端面,隨后造成單側(cè)油量過多而泄漏。(3)軸承座端蓋無擋油板。潤滑油進入軸承座內(nèi),隨著軸承的轉(zhuǎn)動,潤滑油在軸承座內(nèi)隨意飛濺,由于油量較大,造成潤滑油直接從密封端面泄漏。

2.液壓系統(tǒng)中,潤滑油的壓力和流量控制設計不恰當

(1)液壓系統(tǒng)中的壓力偏高。供油系統(tǒng)的設計壓力在0.15~0.20MPa,運轉(zhuǎn)中,密封環(huán)密封油膜能力幾乎不能承受此壓力,由此密封環(huán)密封失效,端面漏油嚴重。(2)液壓系統(tǒng)中的流量偏大。供油系統(tǒng)的設計流量為30L/min。由于流量大,造成軸端面密封失效。

3.安裝精度達不到要求

該粉碎機軸承座使用的密封為迷宮式密封,它依靠轉(zhuǎn)子運轉(zhuǎn)中密封環(huán)與端蓋之間相對運動,將填入迷宮的干油攪拌成油膜狀態(tài),從而起到密封作用。該密封加工精度高,轉(zhuǎn)子密封環(huán)與端蓋的裝配精度高,如間隙小,容易發(fā)生摩擦磨損,從而降低密封性能。在實際的加工與安裝過程中,很難達到其精度要求。

三、改造軸承座和液壓系統(tǒng)

1.軸承座結構的改進原則

(1)在軸承座上部、下部中間部位增設與軸承油溝匹配的潤滑油通道,確保潤滑油全部進入軸承內(nèi)部。(2)在下部軸承座新增左右兩個回流油孔。(3)在左右端蓋上增設擋油板,擋油板與旋轉(zhuǎn)軸之間保持相應的間隙(間隙控制在0.50~1.0mm)。(4)保持原端蓋設計的部分迷宮式密封。(5)在左右端蓋外側(cè)新增特制的密封圈和調(diào)節(jié)壓蓋。密封圈和調(diào)節(jié)壓蓋可根據(jù)液壓系統(tǒng)的壓力、流量進行調(diào)節(jié)。

2.液壓系統(tǒng)的壓力和流量的調(diào)整原則

液壓系統(tǒng)的壓力和流量的調(diào)整原則是要保證軸承座內(nèi)軸承運轉(zhuǎn)中潤滑良好。

四、粉碎機軸承座改進和液壓系統(tǒng)調(diào)整的實施

1.軸承座的結構改進

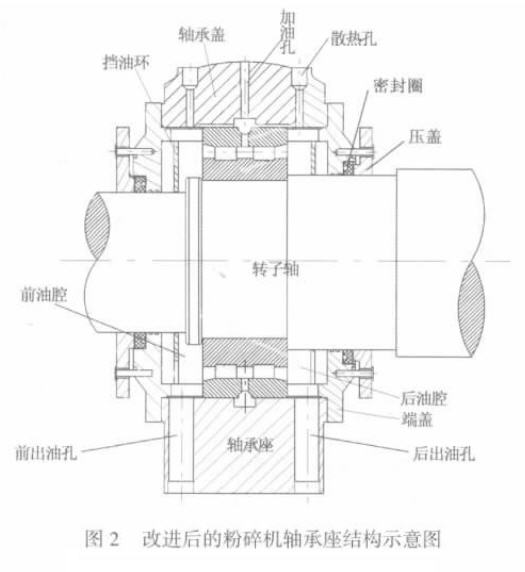

改進軸承座(圖2)的前后之分是相對于轉(zhuǎn)子軸的動力輸入和輸出而言,動力輸入端為后,輸出端為前。

二、軸承座泄漏的原因分析

1.軸承座的結構設計不合理

(1)潤滑油路阻力。對軸承座解體后發(fā)現(xiàn)上軸承座設計的油溝為軸承的軸向,潤滑油通過端面進行潤滑,由此,軸承潤滑油路阻力大,潤滑油可直接噴濺到端蓋,造成密封油膜破壞。(2)潤滑油回油不暢。下軸承座只設計了單邊回油孔,而另一側(cè)的潤滑油則滯留在軸承單邊,當潤滑油累積到一定程度時,就會產(chǎn)生壓力沖擊密封端面,隨后造成單側(cè)油量過多而泄漏。(3)軸承座端蓋無擋油板。潤滑油進入軸承座內(nèi),隨著軸承的轉(zhuǎn)動,潤滑油在軸承座內(nèi)隨意飛濺,由于油量較大,造成潤滑油直接從密封端面泄漏。

2.液壓系統(tǒng)中,潤滑油的壓力和流量控制設計不恰當

(1)液壓系統(tǒng)中的壓力偏高。供油系統(tǒng)的設計壓力在0.15~0.20MPa,運轉(zhuǎn)中,密封環(huán)密封油膜能力幾乎不能承受此壓力,由此密封環(huán)密封失效,端面漏油嚴重。(2)液壓系統(tǒng)中的流量偏大。供油系統(tǒng)的設計流量為30L/min。由于流量大,造成軸端面密封失效。

3.安裝精度達不到要求

該粉碎機軸承座使用的密封為迷宮式密封,它依靠轉(zhuǎn)子運轉(zhuǎn)中密封環(huán)與端蓋之間相對運動,將填入迷宮的干油攪拌成油膜狀態(tài),從而起到密封作用。該密封加工精度高,轉(zhuǎn)子密封環(huán)與端蓋的裝配精度高,如間隙小,容易發(fā)生摩擦磨損,從而降低密封性能。在實際的加工與安裝過程中,很難達到其精度要求。

三、改造軸承座和液壓系統(tǒng)

1.軸承座結構的改進原則

(1)在軸承座上部、下部中間部位增設與軸承油溝匹配的潤滑油通道,確保潤滑油全部進入軸承內(nèi)部。(2)在下部軸承座新增左右兩個回流油孔。(3)在左右端蓋上增設擋油板,擋油板與旋轉(zhuǎn)軸之間保持相應的間隙(間隙控制在0.50~1.0mm)。(4)保持原端蓋設計的部分迷宮式密封。(5)在左右端蓋外側(cè)新增特制的密封圈和調(diào)節(jié)壓蓋。密封圈和調(diào)節(jié)壓蓋可根據(jù)液壓系統(tǒng)的壓力、流量進行調(diào)節(jié)。

2.液壓系統(tǒng)的壓力和流量的調(diào)整原則

液壓系統(tǒng)的壓力和流量的調(diào)整原則是要保證軸承座內(nèi)軸承運轉(zhuǎn)中潤滑良好。

四、粉碎機軸承座改進和液壓系統(tǒng)調(diào)整的實施

1.軸承座的結構改進

改進軸承座(圖2)的前后之分是相對于轉(zhuǎn)子軸的動力輸入和輸出而言,動力輸入端為后,輸出端為前。

工作時,供油系統(tǒng)將潤滑油從加油孔送入軸承,潤滑油Z終擠入前油腔和后油腔,并分別從前出油孔和后出油孔返回供油系統(tǒng)。油路的通暢為減小供油壓力提供了可能,避免了泄漏的發(fā)生。

為了進一步減小潤滑油對密封結構的壓力,前油腔和后油腔分別被設置在兩側(cè)端蓋上的擋油環(huán)分隔為兩部分,從而將大部分潤滑油阻擋在擋油環(huán)和軸承之間,減少了擋油環(huán)和端蓋端面之間的潤滑油,進一步避免了泄漏。

為了方便密封圈的安裝,將密封圈設置在壓蓋與端蓋之間。為了提高密封圈的密封效果,其截面為凹形,其凹槽朝向軸承方向,在將其壓緊的過程中通過變形使其進一步保證與轉(zhuǎn)子軸之間的接觸。

2.液壓系統(tǒng)的壓力和流量的調(diào)整

根據(jù)上述分析,必須重新校核粉碎機供油系統(tǒng)的壓力和流量,校核的方式有兩種:(1)重新核定系統(tǒng)的參數(shù)。(2)根據(jù)現(xiàn)場實際,采用標定的方式,對流量和壓力進行核定。

比較以上兩種校核:種方式繁瑣,對粉碎機載荷系統(tǒng)參數(shù)的獲取不夠準確,相當于重新設計整個液壓系統(tǒng)。第二種方式較簡單,也容易操作。因此,采用第二種校核方式。(1)確定系統(tǒng)壓力。因供油系統(tǒng)的標準壓力范圍在0.15~0.20MPa之間,而通過現(xiàn)場的實際標定,滿足軸承座內(nèi)軸承潤滑的壓力只需0.10~0.13MPa,由此初步核定,潤滑軸承的油壓為0.12MPa,并在系統(tǒng)中增設溢流閥。(2)確定系統(tǒng)流量。粉碎機供油系統(tǒng)的標準流量為30L/min,而軸承潤滑并不需要如此大的流量,通過現(xiàn)場的實際標定,軸承潤滑的流量只需18~23L/min,由此初步核定,軸承的液壓油流量為20L/min,并在系統(tǒng)中增設調(diào)節(jié)閥。(3)校核平衡。允許系統(tǒng)壓力和流量可在一定范圍內(nèi)進行微調(diào),以此保證軸承的需要。經(jīng)過以上步驟的校核,粉碎機轉(zhuǎn)子軸承座內(nèi)軸承潤滑的條件為壓力在0.10~0.13Pa之間,流量為18~23L/minZ為適合。

五、效果

(1)解決了軸承座泄漏的問題。(2)完全滿足粉碎機的運行,不論在低轉(zhuǎn)速或高轉(zhuǎn)速條件下,軸承座內(nèi)的軸承未出現(xiàn)因潤滑條件不良而引起的軸承發(fā)熱、損壞等故障。(3)優(yōu)化粉碎機供油系統(tǒng)的配置,系統(tǒng)壓力、流量與現(xiàn)場實際更加適合,更為合理。(4)減少液壓油和密封備件的消耗,改進后每年可節(jié)約3萬元。

參考文獻:

[1] 陳匡民. 潤滑與密封 [M]. 成都科技大學出版社,1992.

[2] 華中工學院標準化與計量測試教研室. 互換性與技術測量[M]. 華中工學院出版社,1989.

[3] 許鎮(zhèn)宇,邱宣懷. 機械零件 [M]. 高等教育出版社,1998.

[4] 郭芝俊,左寶山,張桂芳,張寶興. 機械設計便覽 [M]. 天津科學技術出版社,1990.

[5] 許德珠.機械設計基礎 [M]. 高等教育出版社,1988.

為了進一步減小潤滑油對密封結構的壓力,前油腔和后油腔分別被設置在兩側(cè)端蓋上的擋油環(huán)分隔為兩部分,從而將大部分潤滑油阻擋在擋油環(huán)和軸承之間,減少了擋油環(huán)和端蓋端面之間的潤滑油,進一步避免了泄漏。

為了方便密封圈的安裝,將密封圈設置在壓蓋與端蓋之間。為了提高密封圈的密封效果,其截面為凹形,其凹槽朝向軸承方向,在將其壓緊的過程中通過變形使其進一步保證與轉(zhuǎn)子軸之間的接觸。

2.液壓系統(tǒng)的壓力和流量的調(diào)整

根據(jù)上述分析,必須重新校核粉碎機供油系統(tǒng)的壓力和流量,校核的方式有兩種:(1)重新核定系統(tǒng)的參數(shù)。(2)根據(jù)現(xiàn)場實際,采用標定的方式,對流量和壓力進行核定。

比較以上兩種校核:種方式繁瑣,對粉碎機載荷系統(tǒng)參數(shù)的獲取不夠準確,相當于重新設計整個液壓系統(tǒng)。第二種方式較簡單,也容易操作。因此,采用第二種校核方式。(1)確定系統(tǒng)壓力。因供油系統(tǒng)的標準壓力范圍在0.15~0.20MPa之間,而通過現(xiàn)場的實際標定,滿足軸承座內(nèi)軸承潤滑的壓力只需0.10~0.13MPa,由此初步核定,潤滑軸承的油壓為0.12MPa,并在系統(tǒng)中增設溢流閥。(2)確定系統(tǒng)流量。粉碎機供油系統(tǒng)的標準流量為30L/min,而軸承潤滑并不需要如此大的流量,通過現(xiàn)場的實際標定,軸承潤滑的流量只需18~23L/min,由此初步核定,軸承的液壓油流量為20L/min,并在系統(tǒng)中增設調(diào)節(jié)閥。(3)校核平衡。允許系統(tǒng)壓力和流量可在一定范圍內(nèi)進行微調(diào),以此保證軸承的需要。經(jīng)過以上步驟的校核,粉碎機轉(zhuǎn)子軸承座內(nèi)軸承潤滑的條件為壓力在0.10~0.13Pa之間,流量為18~23L/minZ為適合。

五、效果

(1)解決了軸承座泄漏的問題。(2)完全滿足粉碎機的運行,不論在低轉(zhuǎn)速或高轉(zhuǎn)速條件下,軸承座內(nèi)的軸承未出現(xiàn)因潤滑條件不良而引起的軸承發(fā)熱、損壞等故障。(3)優(yōu)化粉碎機供油系統(tǒng)的配置,系統(tǒng)壓力、流量與現(xiàn)場實際更加適合,更為合理。(4)減少液壓油和密封備件的消耗,改進后每年可節(jié)約3萬元。

參考文獻:

[1] 陳匡民. 潤滑與密封 [M]. 成都科技大學出版社,1992.

[2] 華中工學院標準化與計量測試教研室. 互換性與技術測量[M]. 華中工學院出版社,1989.

[3] 許鎮(zhèn)宇,邱宣懷. 機械零件 [M]. 高等教育出版社,1998.

[4] 郭芝俊,左寶山,張桂芳,張寶興. 機械設計便覽 [M]. 天津科學技術出版社,1990.

[5] 許德珠.機械設計基礎 [M]. 高等教育出版社,1988.

來源:《中國設備工程》2009年11期