裝船機(jī)潤滑系統(tǒng)的改造與維護(hù)

2012-08-09

(神華黃驊港務(wù)公司裝船一隊(duì))

一、多點(diǎn)潤滑系統(tǒng)的組成及工作原理

1.多點(diǎn)潤滑系統(tǒng)的組成

多點(diǎn)遞進(jìn)集中潤滑系統(tǒng)由電動(dòng)柱塞泵、電控箱、過濾器、片式分配器及管路系統(tǒng)組成。主泵至分配器間的連接采用冷拔無縫鋼管;分油器與各潤滑點(diǎn)的連接采用鍍鋅無縫鋼管;在振動(dòng)以及扭轉(zhuǎn)部位采用40MPa高壓軟管連接。由泵輸送的潤滑劑經(jīng)分配器定量輸送到各潤滑點(diǎn),其輸送范圍Z大半徑為100m,Z多潤滑點(diǎn)可達(dá)80個(gè)左右。

2.工作原理

當(dāng)按下啟動(dòng)按鈕后,泵開始工作,不斷地從儲(chǔ)油筒吸入潤滑脂并加壓,然后從各個(gè)出油口壓出,經(jīng)各管道進(jìn)入母分配器并按順序推動(dòng)母分配器內(nèi)的各個(gè)油塞,依次將油塞前方的油脂定量從分油器壓出,再經(jīng)輸油管送入各潤滑點(diǎn)、軸承和子分配器,接著依次推動(dòng)子分配器內(nèi)的油塞,將油脂定量壓送至潤滑點(diǎn)。只要泵運(yùn)轉(zhuǎn),各潤滑點(diǎn)將按順序不斷得到潤滑脂。

3.潤滑系統(tǒng)的控制與監(jiān)測(cè)

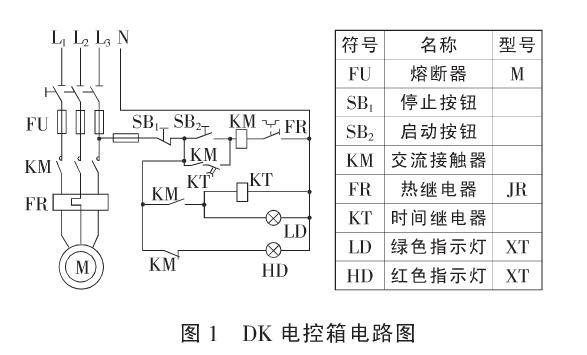

控制系統(tǒng)的主要部分安裝在電控箱內(nèi),可通過電控箱上按鈕完成啟動(dòng)和停止手動(dòng)控制,也可以通過時(shí)間繼電器控制。如果情況允許還可以把各種參數(shù)傳入單機(jī)PLC實(shí)現(xiàn)自動(dòng)控制。其DK控制箱電路如圖1。

ZF型柱塞泵由電動(dòng)機(jī)(1.1kW)、傳動(dòng)機(jī)構(gòu)、儲(chǔ)油筒和油泵組成。電機(jī)驅(qū)動(dòng)渦輪轉(zhuǎn)動(dòng),渦輪聯(lián)動(dòng)偏心裝置低速旋轉(zhuǎn),帶動(dòng)油泵工作,活塞作往復(fù)運(yùn)動(dòng)。吸油口的開閉由工作油塞控制。JPQ片式分油器用于稀油或油脂遞進(jìn)式集中潤滑系統(tǒng),采用液壓遞進(jìn)原理,利用油源自身壓力驅(qū)動(dòng)各柱塞往復(fù)運(yùn)動(dòng),將油劑定量、順序地壓送至各潤滑點(diǎn),并能實(shí)現(xiàn)油路保護(hù)與監(jiān)視。

二、安裝、調(diào)試及維護(hù)的注意事項(xiàng)

1.潤滑泵應(yīng)垂直安裝并固定在便于維修及灰塵較少的地方,環(huán)境溫度要適合泵的工作要求。

2.潤滑泵一般應(yīng)安裝在潤滑系統(tǒng)的中心位置,這樣系統(tǒng)管路較短,壓力降可保持在Z低。

3.儲(chǔ)油桶內(nèi)的螺旋壓力板必須逆時(shí)針旋轉(zhuǎn)。

4.首次加油前,各油管特別是泵到潤滑點(diǎn)的管道和被潤滑部位都要先加滿潤滑脂。

5.在正常情況下,幾乎絕大多數(shù)設(shè)備故障都是由于潤滑劑被污染引起的,因此必須確保潤滑脂干凈。

三、總結(jié)

通過隨我對(duì)SL2裝船機(jī)的潤滑改造,有效地解決了原潤滑系統(tǒng)能力不足的問題,同時(shí)實(shí)現(xiàn)了自動(dòng)潤滑,減輕了工人勞動(dòng)強(qiáng)度,提高了工作效率和可靠性。

來源:《起重運(yùn)輸機(jī)械》 2005年07期