排粉機電機振動問題及技術方案

2013-01-18

電機型號:YFKK500-4 1000kw 6kv

一、存在問題

自投入運行以來,排粉機電機在運行過程中振動嚴重。振動值達12-15絲。經常性超標運行,造成軸承經常損壞。

根據對排粉機電機經常出現這種現象,經過分析及討論。認為引起這些異常的原因是前滾柱軸承外圈單位面積承受的徑向負荷過大,或者說徑向沖擊負荷過大造成軸承在運行過程中,由于振動對軸承室徑向上產生周期性的、間斷的沖擊,在考慮到重力的作用因素,長期以往在此惡劣條件下運行,造成了軸承室下半圓嚴重磨損之后對電機產生振動。

二、改造方案

1、前端軸承室改造方案

從表1中三種軸承參數的對比發現,目前該電機負載端使用的滾珠軸承配合方式為間隙配合,可以不考慮該軸承對徑向負荷的承受能力,所以整個前端承受徑向負荷的負擔就放在一套滾柱軸承的軸承6228ECM的肩上。

自投入運行以來,排粉機電機在運行過程中振動嚴重。振動值達12-15絲。經常性超標運行,造成軸承經常損壞。

根據對排粉機電機經常出現這種現象,經過分析及討論。認為引起這些異常的原因是前滾柱軸承外圈單位面積承受的徑向負荷過大,或者說徑向沖擊負荷過大造成軸承在運行過程中,由于振動對軸承室徑向上產生周期性的、間斷的沖擊,在考慮到重力的作用因素,長期以往在此惡劣條件下運行,造成了軸承室下半圓嚴重磨損之后對電機產生振動。

二、改造方案

1、前端軸承室改造方案

從表1中三種軸承參數的對比發現,目前該電機負載端使用的滾珠軸承配合方式為間隙配合,可以不考慮該軸承對徑向負荷的承受能力,所以整個前端承受徑向負荷的負擔就放在一套滾柱軸承的軸承6228ECM的肩上。

表1 SKF三種軸承的參數對比

根據分析得出的原因,改造的計劃前軸承采用SKF生產的條形軸承,型號為22228CA。與原廠排粉機電機采用的前軸承6228ECM是同一結構,但后綴略有差別。ECM表示該軸承為兩個窗式沖壓鋼保持架,內圈無擋邊和帶一個由內圈引導的導環,外圈的外圓上有一潤滑槽和三個潤滑油加注孔。而22228CA型軸承與之區別在于外圈的外圓上沒有一潤滑槽和三個潤滑油加注孔。

圖1 6228ECM與2228CA軸承實圖對比

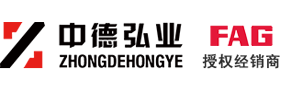

改造的軸承室將延續原電機設計的加注油脂和排油通道,油脂從A經過注油孔到達內油蓋B處,再從C處由內軸承的內側向外軸承的外側擠壓到D點,從而排出到外油蓋的排油孔室內。排油孔方式按照湘潭電機廠高壓電機典型設計執行,防護等級IP54。

這樣可以采用原電機的內外油蓋并不修改加注油脂的回路,從而減少對電機的改造工程量,降低了改造費用。

由此可以發現,改造主要是改變軸承的型號和配合方式的選擇,由雙軸承結構改變成為雙列球面滾子軸承的單軸承結構形式。

通過增加軸承與軸承室接觸面積的方式,降低軸承單位接觸面積上的徑向負荷,從而達到改善排粉機電機的振動運行工況,延長電機的使用壽命和安全運行的目的。

另外根據SKF軸承廠家關于22228CA軸承在軸向位置上僅有一個過盈配合一般不夠的分析,原排粉機電機滾柱軸承外側均設計安裝有一鋁制的擋油環,其由一卡簧固定避免其在轉軸旋轉運動中退出(見圖2)。因此本方案對軸承的軸向固定改用緊定套的設計修改,這樣就需要對原轉子軸進行車削加工緊定套螺紋的工作,初步的修改設計見圖3。

這樣可以采用原電機的內外油蓋并不修改加注油脂的回路,從而減少對電機的改造工程量,降低了改造費用。

由此可以發現,改造主要是改變軸承的型號和配合方式的選擇,由雙軸承結構改變成為雙列球面滾子軸承的單軸承結構形式。

通過增加軸承與軸承室接觸面積的方式,降低軸承單位接觸面積上的徑向負荷,從而達到改善排粉機電機的振動運行工況,延長電機的使用壽命和安全運行的目的。

另外根據SKF軸承廠家關于22228CA軸承在軸向位置上僅有一個過盈配合一般不夠的分析,原排粉機電機滾柱軸承外側均設計安裝有一鋁制的擋油環,其由一卡簧固定避免其在轉軸旋轉運動中退出(見圖2)。因此本方案對軸承的軸向固定改用緊定套的設計修改,這樣就需要對原轉子軸進行車削加工緊定套螺紋的工作,初步的修改設計見圖3。

三、技術要求

1、定子吹灰、清理,浸漆、檢查測溫元件、加熱器是否完好。

2、測量定、轉子尺寸鏈。重新設計負載端端蓋。

3、轉軸需進行車削處理:

3.1 被處理的軸頸直徑尺寸必須滿足所選軸承的配合要求、表面粗糙度以及同心度等必須滿足國家相關標準規定。

3.2 對電機轉子軸頸進行處理要保證整根轉子不得受熱彎曲,保證被處理軸頸的硬度、韌度不得出現較大變化,保證整個轉軸動、靜平衡誤差在國家相關標準的允許范圍內。

3.3 對轉子前端轉軸的改造車削必須按照需方提供的設計圖紙進行加工,并滿足圖紙提出的加工技術要求。

4、按照方案要求提供電機所需全新優質合格軸承,并提供軸承采購資料。

5、將電機內部積塵清理干凈,引線與箱體接觸處將進行加強絕緣處理,對電機鐵芯、槽楔等部件進行檢查處理。

6、對電機定子線圈進行檢查,對絕緣薄弱處進行加強絕緣處理,處理標準參照《大中型高壓電動機檢修導則》完成。

7、對轉子進行校檢、動平衡試驗。

8、電機檢修完畢后按照國家標準進行試驗(試驗標準按照《GB50150-2006》執行),試驗合格進行全速試轉,試轉合格后方能返回委托方;受委托方必須提供該電機檢修報告、轉子動平衡試驗報告、前軸室改造報告、實驗報告及試運轉記錄。

四、結論

經過上述的改造之后,排粉機電機的振動運轉情況將大為改善,前端軸承室的使用壽命將大為提高,也從而避免軸承室內圈磨損導致轉軸下沉的設備異常,保證了設備的安全運行和貴單位順利完成全年的發電計劃。

1、定子吹灰、清理,浸漆、檢查測溫元件、加熱器是否完好。

2、測量定、轉子尺寸鏈。重新設計負載端端蓋。

3、轉軸需進行車削處理:

3.1 被處理的軸頸直徑尺寸必須滿足所選軸承的配合要求、表面粗糙度以及同心度等必須滿足國家相關標準規定。

3.2 對電機轉子軸頸進行處理要保證整根轉子不得受熱彎曲,保證被處理軸頸的硬度、韌度不得出現較大變化,保證整個轉軸動、靜平衡誤差在國家相關標準的允許范圍內。

3.3 對轉子前端轉軸的改造車削必須按照需方提供的設計圖紙進行加工,并滿足圖紙提出的加工技術要求。

4、按照方案要求提供電機所需全新優質合格軸承,并提供軸承采購資料。

5、將電機內部積塵清理干凈,引線與箱體接觸處將進行加強絕緣處理,對電機鐵芯、槽楔等部件進行檢查處理。

6、對電機定子線圈進行檢查,對絕緣薄弱處進行加強絕緣處理,處理標準參照《大中型高壓電動機檢修導則》完成。

7、對轉子進行校檢、動平衡試驗。

8、電機檢修完畢后按照國家標準進行試驗(試驗標準按照《GB50150-2006》執行),試驗合格進行全速試轉,試轉合格后方能返回委托方;受委托方必須提供該電機檢修報告、轉子動平衡試驗報告、前軸室改造報告、實驗報告及試運轉記錄。

四、結論

經過上述的改造之后,排粉機電機的振動運轉情況將大為改善,前端軸承室的使用壽命將大為提高,也從而避免軸承室內圈磨損導致轉軸下沉的設備異常,保證了設備的安全運行和貴單位順利完成全年的發電計劃。

湘電集團有限公司

2012.5.21

2012.5.21